Projeto Mercedes de São Bernardo do Campo e Juiz de Fora

Sinova promove o seu primeiro concurso de fotografia

5 de May de 2017Projeto Mercedes de São Bernardo do Campo e Juiz de Fora

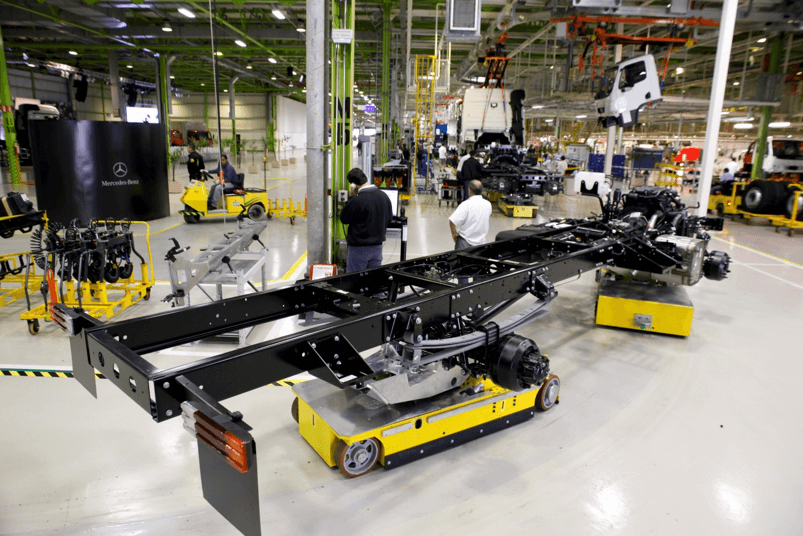

O Projeto Mercedes-Benz de São Bernardo do Campo e Juiz de Fora é uma verdadeira revolução na montagem de caminhões. Esse projeto é uma referência em todo o mundo, traduzindo bem a 4ª revolução industrial.

A Sinova participou da implantação de veículos autoguiados (AGV) na Mercedes Benz, projeto que envolveu um investimento de mais de 500 milhões, para construir uma das mais modernas linhas de produção de caminhões do mundo.

Sinova implementa Indústria 4.0 em linhas de Caminhões e Trim da Mercedes Benz

A revolução feita na fábrica da Mercedes em São Bernardo do Campo e Juiz de Fora, liderada por Philipp Schiemer, presidente da Mercedes-Benz do Brasil & CEO América Latina, tratou a implementação da Indústria 4.0. Esta é caracterizada pela completa automatização do sistema de produção dos veículos.

Tudo é eletronicamente unido de forma a aumentar a eficiência e qualidade dos produtos oferecidos pela marca. Para que a indústria 4.0 fosse implementada, foram necessários cerca de 80 AGV’s para a linha de montagem de Caminhões e 23 para automatizar a logística. Esta linha foi inaugurada no primeiro semestre de 2018.

Para a linha de montagem de Trim, foram necessários cerca 78 AGV’s para automatização, e será inaugurada ainda em 2018.

Os veículos autoguiados (AGV) fabricados pela Sinova estão operando em toda a fábrica

A Sinova em parceria com a Durr contribuiu com mais de 300 AGV’s na Mercedes, as linhas estão conectadas por veículos autoguiados, que levam e buscam os materiais entre elas. Todos os veículos autoguiados atendem a norma NR-12 e a diversas Normas Técnicas Internacionais, para garantir que o sistema estivesse 100% seguro, a Sinova está presente em todos os fóruns de segurança, relacionados ao assunto.

Para garantir que o seus AGVs fossem 100% seguros, a Sinova participou de todos os fóruns de segurança. Evandro Ferreira, Especialista em Qualidade e Processos da Sinova, dá relevância à alta qualidade dos produtos oferecidos pela empresa. “Além de fornecemos um equipamento altamente tecnológico, nos atentamos muito à qualidade do produto, tanto é que temos equipamentos em pleno funcionamento desde 2006”.

A Sinova também se destaca pelo fornecimento dos produtos customizados, pois são elaborados de acordo com a necessidade dos clientes. “Cada AGV desenvolvido vai de encontro com a segurança e conforto do próprio operador”, garante Evandro que complementa: “desenvolvemos cada AGV de forma a que o equipamento seja atencioso com o operador, e com isso se torne um item indispensável na rotina dele”.

Existe um sistema de gerenciamento central (inteligência) que faz a leitura on-line, e busca sempre atender o melhor tempo para produção. Tanto que a implementação deste sistema permitiu uma redução no tempo de montagem de um caminhão em 15%. Enquanto antes demorava 100 horas a ser montado, com a indústria 4.0 são necessárias apenas 85 horas.

Houve também uma melhoria na entrega de peças diretas na linha, passando de 20% para 45% a redução. Além disso, esse sistema permitiu reduzir a quantidade de armazéns de peças de 53 para apenas 6, assim como o armazenamento de componentes para um máximo de 3 dias (sendo que antes eram 10).

Com o sistema novo na montagem de Caminhões da Mercedes em São Bernardo do Campo e Juiz de Fora, uma nova forma de produzir foi inaugurada. Já não existem papéis na fábrica, apenas monitores, telas interativas, que permitem que os operadores tenham todas as informações necessárias para o processo produtivo.

A vantagem custo-eficiência é notória: Uma redução de 20% na logística, redução de 15% do tempo de montagem, além de melhorar a ergonomia na montagem e logística, a segurança e a qualidade dos produtos produzidos.